FERYSTER® Sp. z o.o.

ul.Traugutta 4, 68-120 Iłowa

NIP: 9241814861

REGON: 080065589

KRS: 0001015898

Kapitał zakładowy: 1 000 000 zł

Dane kontaktowe

tel: 68-478 07 06

tel: 68-478 07 25

tel: 68-360 00 70

tel: 68-360 00 76

tel: 68-360 00 77

Santander Consumer Bank S.A.

62 1500 1810 1218 1005 2882 0000

Nasza kadra

Jacek Sieński

Członek Zarządu

|

Dawid Makowski

Członek Zarządu

|

Jadwiga Pietkiewicz

Główna Księgowa

|

Anna Poniewierka

Młodsza księgowa

|

Anna Sygutowska

Księgowa

|

Roman Mandziejewicz

Konsultant ds. projektów

|

Jakub Kalus

Konstruktor

|

Norbert Mięki

Konstruktor

|

Andrzej Szymczak

PRACOWNIK DZIAŁU KONSTRUKCYJNEGO

|

Dariusz Poprawski

Informatyk

|

Joanna Herczakowska

Pracownik działu logistyki

|

Paweł Jakubiak

Obsługa reklamacji

|

Daniel Sygutowski

Technolog

|

Monika Hołodziuk

Handlowiec

|

Monika Jastrząb

Specjalista ds. kadr i płac

|

FERYSTER® Zasilacz impulsowy flyback 60VAC – 24V/2A, 12V/3A

Przy okazji naszej pracy jako konstruktorów elementów indukcyjnych w firmie Feryster zdarza się, że potrzebujemy zbudować na własne potrzeby cały zasilacz. Na ogół temat jest prosty i nie ma się nad czym rozwodzić, tym razem było jednak inaczej, więc postanowiłem zachować tę historię dla potomnych.

Geneza

Najczęściej sprawa tego typu kończy się wykorzystaniem jednego z zestawów zasilaczy sieciowych do samodzielnego montażu firmy Power Integrations, wśród których zazwyczaj znajduje się coś o odpowiednich parametrach, a które to zestawy posiadamy jako uzupełnienie naszej oferty (i nie chwaląc się, firma Feryster jest wymieniona jako dostawca transformatorów do kitów Power Integrations). Listę zestawów dostępnych w ofercie można obejrzeć tutaj: kity Power Integrations.

Czasem wymagają one jedynie lekkiej modyfikacji elementów, na przykład doboru innych półprzewodników czy zaprojektowania transformatora na innej kształtce ale o zgodnej pinologii. Nie stanowi to jednak żadnego problemu, ponieważ w ramach wsparcia projektowego klientów zajmujemy się takimi rzeczami na co dzień.

Tym razem trafiliśmy jednak na trudniejszego przeciwnika, ponieważ do dyspozycji mieliśmy jedynie bardzo niestandardowe napięcie zasilające 60V AC, a dwa napięcia wyjściowe miały być odseparowane galwanicznie i mieć dobrą regulację.

Pierwsza wersja

Pierwsza wersja zasilacza powstała na bazie zestawu EPR-11, który został mocno zmodyfikowany:

a) otrzymał podwajacz napięcia na wejściu, konieczny ze względu na to, że oryginalnie zasilacz zaprojektowany jest do pracy z zasilaniem minimum 85V AC,

b) mocniejszy układ z serii TOPSwitch-GX (TOP250YN zamiast TOP249YN), ze względu na wyższą moc wyjściową (85W zamiast 70W),

c) nowy transformator, posiadający odseparowane galwanicznie wyjścia dla napięć 24 oraz 12V (tak się prezentuje elektrycznie: TI-PQ2625-24V-12V-85W),

d) dodatkowe PCB zawierające elementy prostownika i regulacji napięcia 24V,

e) różne inne elementy jak diody i kondensatory dopasowane do pracy z nowymi parametrami.

Zasilacz działał i spełniał swoją funkcję, choć w trakcie uruchamiania pojawiło się kilka problemów takich jak kiepska regulacja napięć wyjściowych czy przegrzewanie się przy długotrwałej pracy. Wymusiły one zastosowanie mało eleganckich rozwiązań takich jak sztuczne obciążenie, przylutowane do PCB blachy miedziane służące za dodatkowe radiatory czy zastosowanie wysokoobrotowego wentylatora. Także wykonanie nie było szczytem elegancji (nie licząc obudowy, którą Andrzej, nasz firmowy mistrz frezarki CNC skroił idealnie pod ten projekt). Zapadła zatem decyzja, aby zbudować nowy zasilacz od podstaw.

Nowy projekt

Aby uniknąć niemiłych niespodzianek w trakcie uruchamiania postawiliśmy na sprawdzone rozwiązanie w postaci układu TOP250YN, który odpowiada za napięcie 24V, w kombinacji z układem UC3843, zajmującym się konwersją napięcia 24V na 12V. Na pierwszy rzut oka takie połączenie może wydawać się przerostem formy nad treścią, podyktowane zostało jednak chęcią uniknięcia problemów z regulacją napięć – konwerter 24/12V zapewnia minimalne obciążenie wyjścia 24V, które w poprzedniej wersji zasilacza miało brzydką cechę „płynięcia” z napięciem w rejony 30V. Z kolei wyjście 12V trzymane jest w ryzach dzięki osobnemu kontrolerowi i własnej pętli sprzężenia zwrotnego.

Schemat i PCB zostały zaprojektowane w programie KiCAD. Jest to bardzo wszechstronne oprogramowanie otwartoźródłowe, opierające się jednak na bardzo specyficznej filozofii modułowości, ogromnie odbiegającej od innych programów typu CAD. Biorąc jednak pod uwagę jego możliwości i fakt, że jest darmowe, warto poświęcić czas na nauczenie się jak żyć z wszystkimi jego udziwnieniami.

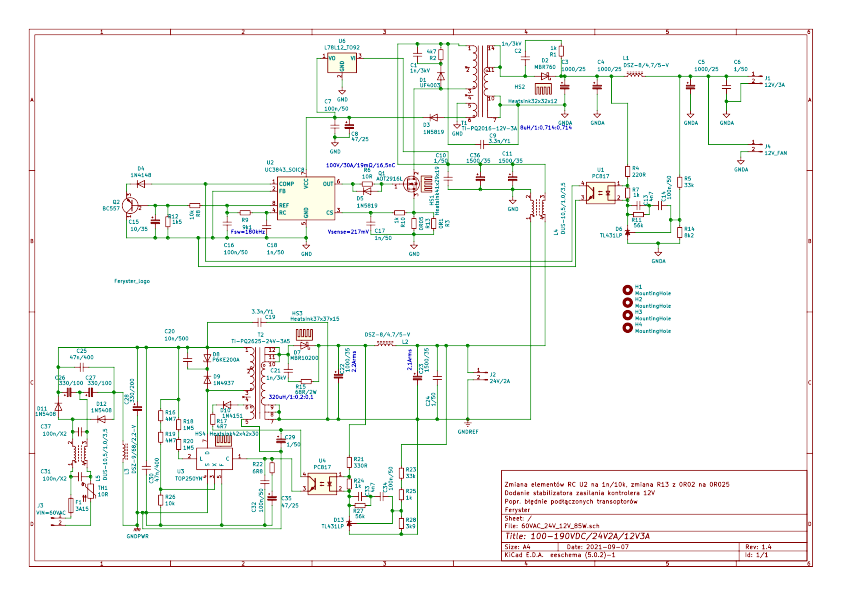

Poniżej schemat naszego flybacka:

Przez chwilę rozważałem zastosowanie innej topologii o wyższej sprawności - dwutranzystorowego forwarda, zainspirowany zasilaczem opartym na kontrolerze HiperTFS od PI, jednak przeważył argument prostoty konstrukcji. Zainteresowani szczegółami mogą sobie poczytać o różnych topologiach na naszej stronie: Podział i dobór przetwornic.

Opis poszczególnych bloków zasilacza

Wracając do schematu, podzielić można go na następujące bloki:

- Wejściowy filtr przeciwzakłóceniowy, składający się z kondensatorów typu X2 C31 i C37

oraz dławika skompensowanego DUS-10,5/1,0/3,5 służącego tłumieniu zakłóceń współbieżnych i dławika szpulkowego DSZ-9/68/2,2-V mającego eliminować zakłócenia niesymetryczne. Technicznie rzecz biorąc dławiki szpulkowe są dławikami gromadzącymi energię, stąd można je czasem spotkać w bardzo tanich zasilaczach impulsowych lub projektach amatorskich przetwornic buck czy boost, jednak wobec śmiesznych cen współczesnych materiałów typu Sendust, zostały zepchnięte do roli filtrów, razem z „kolorowymi” rdzeniami toroidalnymi kiedyś bardzo popularnymi w zasilaczach komputerowych (które Feryster również ma w ofercie: dławiki DTP).

- Wejściowy filtr przeciwzakłóceniowy, składający się z kondensatorów typu X2 C31 i C37

oraz dławika skompensowanego DUS-10,5/1,0/3,5 służącego tłumieniu zakłóceń współbieżnych i dławika szpulkowego DSZ-9/68/2,2-V mającego eliminować zakłócenia niesymetryczne. Technicznie rzecz biorąc dławiki szpulkowe są dławikami gromadzącymi energię, stąd można je czasem spotkać w bardzo tanich zasilaczach impulsowych lub projektach amatorskich przetwornic buck czy boost, jednak wobec śmiesznych cen współczesnych materiałów typu Sendust, zostały zepchnięte do roli filtrów, razem z „kolorowymi” rdzeniami toroidalnymi kiedyś bardzo popularnymi w zasilaczach komputerowych (które Feryster również ma w ofercie: dławiki DTP).

- Podwajacz napięcia, składający się kondensatorów C26, C27 i diod D11 oraz D12.

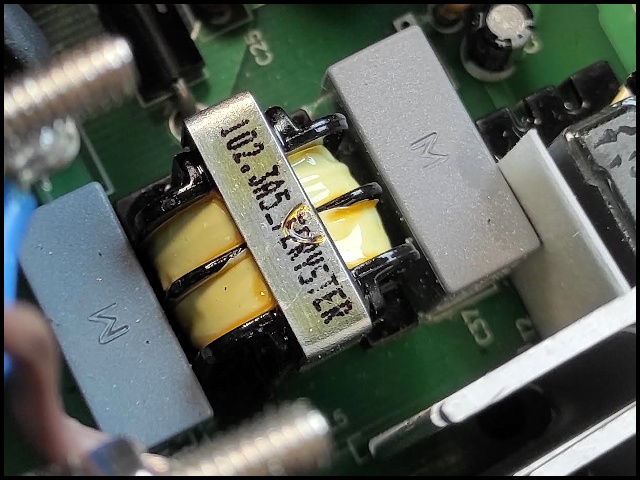

- Transformator T2 wraz z jego snubberami oraz prostownikami (tak prezentuje się jego schemat elektryczny: TI-PQ2625-24V-3A5). Transformator ten wykonany został według wymogów normy bezpieczeństwa PN-EN 61558-2-16 (Bezpieczeństwo użytkowania transformatorów, dławików, zasilaczy i urządzeń podobnych o napięciach do 1100 V - Część 2-16: Wymagania szczegółowe i badania dotyczące zasilaczy impulsowych i transformatorów do zasilaczy impulsowych), dzięki czemu zapewnia pełne bezpieczeństwo użytkowników którzy będą korzystali z podłączonych urządzeń. Jednym z wymogów tej normy jest test wytrzymałości napięciowej na poziomie 4,2kV AC (niemal 6000V napięcia szczytowego), któremu nasza kontrola jakości poddaje każdą sztukę wyprodukowanego przez nas transformatora. Swoją drogą ciekawe, czy jakikolwiek transformator z tanich chińskich zasilaczy poradziłby sobie chociaż z połową tego napięcia?

- Transformator T2 wraz z jego snubberami oraz prostownikami (tak prezentuje się jego schemat elektryczny: TI-PQ2625-24V-3A5). Transformator ten wykonany został według wymogów normy bezpieczeństwa PN-EN 61558-2-16 (Bezpieczeństwo użytkowania transformatorów, dławików, zasilaczy i urządzeń podobnych o napięciach do 1100 V - Część 2-16: Wymagania szczegółowe i badania dotyczące zasilaczy impulsowych i transformatorów do zasilaczy impulsowych), dzięki czemu zapewnia pełne bezpieczeństwo użytkowników którzy będą korzystali z podłączonych urządzeń. Jednym z wymogów tej normy jest test wytrzymałości napięciowej na poziomie 4,2kV AC (niemal 6000V napięcia szczytowego), któremu nasza kontrola jakości poddaje każdą sztukę wyprodukowanego przez nas transformatora. Swoją drogą ciekawe, czy jakikolwiek transformator z tanich chińskich zasilaczy poradziłby sobie chociaż z połową tego napięcia?

- Kontroler Power Integrations i jego peryferia. Układ jest praktycznie taki sam jak dla typowych zasilaczy sieciowych, do nietypowego napięcia zasilania dostosowane zostały jedynie wartości R18 i R20 (ustalające poziom zabezpieczenia podnapięciowego) oraz R16, R19 i R26 (ustalające maksymalny prąd klucza i jego redukcję przy obniżonym napięciu zasilania).

Tu chciałbym się na chwilę zatrzymać – dociekliwi zauważą, że zarówno kontroler jak i transformator zdolne są pracować z maksymalną mocą przy niższym niż założone w projekcie napięciu zasilającym. Wynika to z faktu, że pierwotnie chciałem zapewnić znacznie większą elastyczność zasilacza. W toku uruchamiania i testów okazało się jednak, że margines bezpieczeństwa jeśli chodzi o temperatury elementów był nieakceptowalnie niski, biorąc pod uwagę docelowe miejsce i warunki pracy zasilacza, tj. szafę na jakimś poddaszu. Niemniej gdyby w przyszłości zaszła taka potrzeba, przy zastosowaniu mocniejszego chłodzenia bylibyśmy w stanie bez problemu osiągnąć moce powyżej 100W.

- Filtr wyjściowy napięcia 24V, zbudowany w konfiguracji π. Składające się na niego kondensatory C22 oraz C23 były dobierane przede wszystkim pod kątem wytrzymywanego prądu roboczego RMS, który w topologii flyback zawsze jest dużym problemem. Tłumieniem zakłóceń w.cz. zajmują się dławik DSZ-8/4,7/5 oraz kondensator ceramiczny C24.

- Obwód sprzężenia zwrotnego, w całości skopiowany z gotowego schematu PI, składający się z transoptora U4, układu TL431, dzielnika napięcia i kompensatora typu II. Układ jest dość mocno rozbudowany, jednak, ponieważ mam bardzo złe wspomnienia z walk z aspiracjami wokalnymi przetwornic uznałem, że lepiej będzie później jakiegoś elementu nie montować, niż dokładać go w gotowym urządzeniu „na pająka”.

- Filtr wejściowy przetwornicy 12V. Tak jak poprzednio, kondensatory wejściowe C11 i C36 wybierane były przede wszystkim pod kątem prądu roboczego. Jednak zamiast dławika różnicowego w filtrze znalazł się dławik skompensowany DUS, który pełni jednocześnie funkcję łącznika pomiędzy rozdzielonymi potencjałami masy wyjścia 24V a „hałaśliwymi” obwodami pierwotnymi konwertera 12V. Rozważałem użycie dławika o wyższej indukcyjności (Feryster stopniowo rozbudowuje swoją bazę elementów katalogowych, więc jest z czego wybierać), potencjalnie czegoś na rdzeniu toroidalnym, z rodziny DTS, ale znów przeważyła prostota układu wspierana przez fakt, że stopień 12V pracuje z bardzo wysoką częstotliwością. Zatem ta stosunkowo niska indukcyjność powinna w zupełności wystarczyć.

- Kontroler stopnia 12V, będący w zasadzie klasyczną aplikacją UC3843, zmodyfikowaną jedynie poprzez obniżenie napięcia odniesienia dla układu prądu klucza z 1V do ~220mV elementami D4, Q2, R8 i R12. Rozwiązanie takie podpatrzyłem dawno temu w założonym na forum portalu Elektroda.pl temacie (o tu). Dodatkowo w układzie tym umieściłem kondensator C15, którego zadaniem jest zapewnienie soft-startu na tyle długiego, aby nie wyzwalać zabezpieczenia nadprądowego układu TOP250 nawet w najgorszych możliwych warunkach.

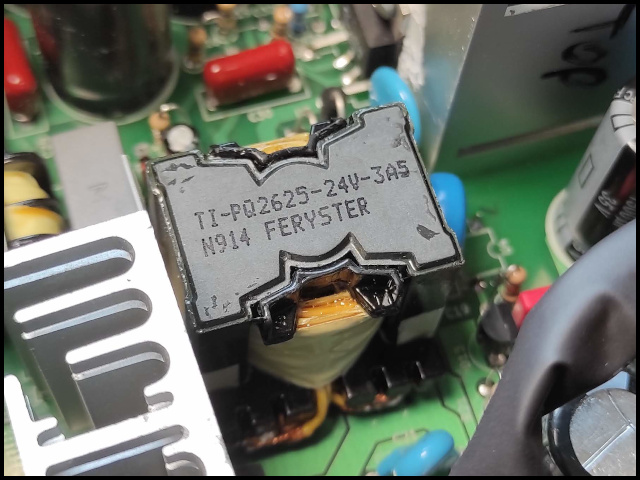

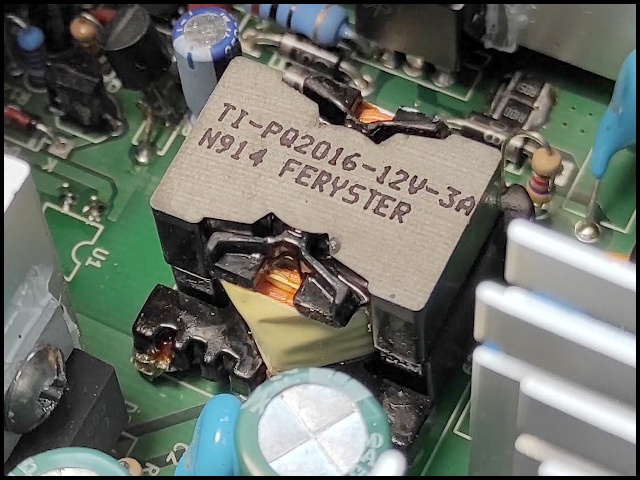

- Transformator T1 (TI-PQ2016-12V-3A), również zgodny z normą PN-EN 61558, choć tym razem tylko dla napięcia 25V DC i izolacji podstawowej, zatem z nominalnym testem wytrzymałości na przebicie wynoszącym 500V AC. W praktyce konstrukcja przeżyłaby bez problemu i 1000V, ale nie ma sensu niepotrzebnie obciążać izolacji takimi testami. Choć producenci materiałów izolacyjnych zawsze deklarują bardzo wysokie wytrzymałości, wystarczy się tylko nieco zagłębić w specyfikacje, żeby znaleźć całą listę warunków, które muszą być spełnione aby te deklaracje były prawdziwe.

- Transformator T1 (TI-PQ2016-12V-3A), również zgodny z normą PN-EN 61558, choć tym razem tylko dla napięcia 25V DC i izolacji podstawowej, zatem z nominalnym testem wytrzymałości na przebicie wynoszącym 500V AC. W praktyce konstrukcja przeżyłaby bez problemu i 1000V, ale nie ma sensu niepotrzebnie obciążać izolacji takimi testami. Choć producenci materiałów izolacyjnych zawsze deklarują bardzo wysokie wytrzymałości, wystarczy się tylko nieco zagłębić w specyfikacje, żeby znaleźć całą listę warunków, które muszą być spełnione aby te deklaracje były prawdziwe.

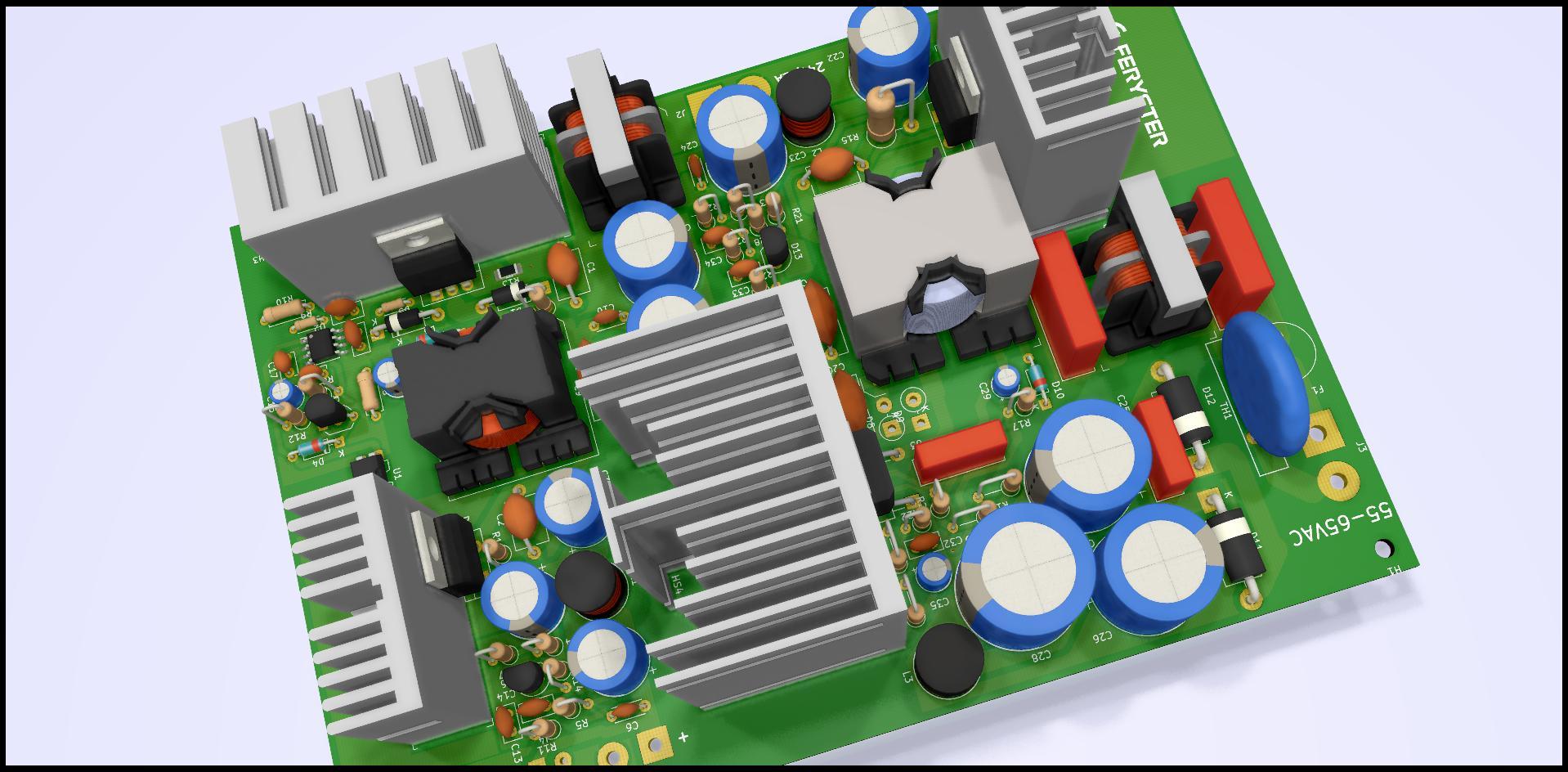

Po ułożeniu PCB render 3D wyglądał bardzo elegancko:

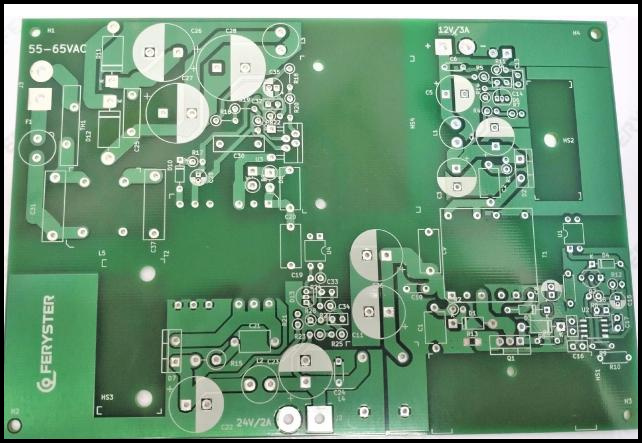

Zamówiliśmy więc płytki w firmie zajmującej się profesjonalnie ich produkcją i kiedy dotarły, wyglądały równie zgrabnie jak na renderach:

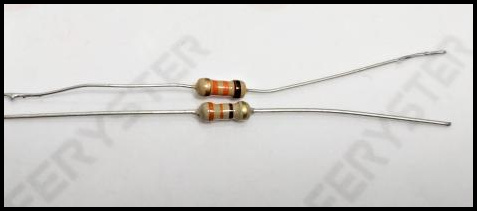

Niestety w tym momencie skończyła się przyjemna część i zaczęły na światło dzienne wychodzić błędy popełnione na etapie projektowania. Przede wszystkim transoptory, elementy tak oczywiste w zasilaczu izolowanym, udało mi się na pierwszą wersję schematu wstawić odwrotnie. Na szczęście wystarczyło przylutować je od spodu PCB, więc obyło się bez rzeźby w płytce. Drugim problemem okazał się rezystor „rozruchowy” zasilający przetwornicę 12V. Rozwiązanie które świetnie sprawdza się w zasilaczach sieciowych tu całkowicie zawiodło, prawdopodobnie ze względu na obecność dużego kondensatora w układzie soft-startu. Mimo relatywnie niskiej wartości 13kΩ nadal miał on zbyt dużą wartość, by zapewnić każdorazowo skuteczny rozruch przy podaniu zasilania, zatem ostatecznie został wymieniony na scalony stabilizator 78L12. Na tym jednak jego historia się nie zakończyła. W trakcie uruchamiania układu cały dzień zmarnowałem na poszukiwanie przyczyny nie startowania przetwornicy 24V. Kontroler próbkował, po stronie pierwotnej nie było zaś widać żadnego śladu sygnału sprzężenia zwrotnego. Winny okazał się rezystor, który wrzuciłem do pudełka z elementami przygotowanymi do montażu egzemplarza testowego, a który został w tym pudełku po tym, jak zniknął z listy materiałowej kolejnej rewizji.

Choć na stole różnicę widać od razu, o tyle zamontowany w miejscu R21 rezystor ten bardzo dobrze się zakamuflował przed moim wzrokiem i wychwyciłem to dopiero w momencie, gdy zacząłem wyciągać po kolei wszystkie elementy i mierzyć porównując je ze schematem.

Finalna wersja

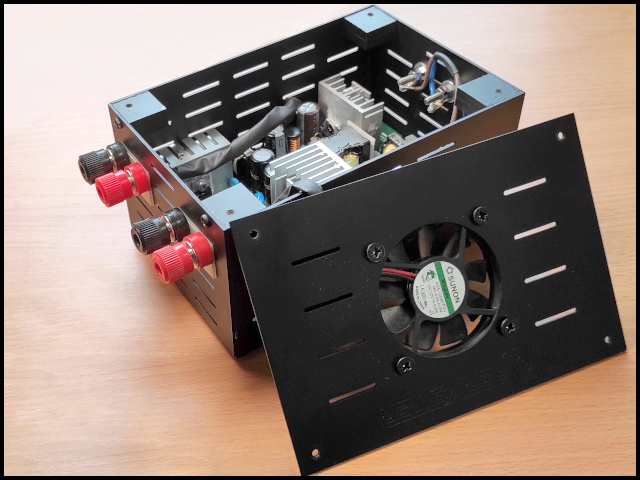

Ostatecznie zasilacz wystartował i okazało się, że działał aż za dobrze, trzymając sztywno napięcia wyjściowe przy jednoczesnym przeciążeniu obu wyjść o 100%(!). Ale jak wspominałem wcześniej, ograniczeniem okazała się temperatura, w związku z czym w obu stopniach zmodyfikowałem elementy ograniczenia prądowego. Wtedy na scenę mógł wejść nasz specjalista CNC Andrzej, który wraz z naszą firmową złotą rączką Stanisławem przygotowali dla zasilacza przytulny domek:

Projekt, wykonanie i opis:

Jakub Kalus

j.kalus@feryster.pl