FERYSTER® Sp. z o.o.

ul.Traugutta 4, 68-120 Iłowa

NIP: 9241814861

REGON: 080065589

KRS: 0001015898

Kapitał zakładowy: 1 000 000 zł

Dane kontaktowe

tel: 68-478 07 06

tel: 68-478 07 25

tel: 68-360 00 70

tel: 68-360 00 76

tel: 68-360 00 77

Santander Consumer Bank S.A.

62 1500 1810 1218 1005 2882 0000

Nasza kadra

Jacek Sieński

Członek Zarządu

|

Dawid Makowski

Członek Zarządu

|

Jadwiga Pietkiewicz

Główna Księgowa

|

Anna Poniewierka

Młodsza księgowa

|

Anna Sygutowska

Księgowa

|

Roman Mandziejewicz

Konsultant ds. projektów

|

Jakub Kalus

Konstruktor

|

Norbert Mięki

Konstruktor

|

Andrzej Szymczak

PRACOWNIK DZIAŁU KONSTRUKCYJNEGO

|

Dariusz Poprawski

Informatyk

|

Joanna Herczakowska

Pracownik działu logistyki

|

Paweł Jakubiak

Obsługa reklamacji

|

Daniel Sygutowski

Technolog

|

Monika Hołodziuk

Handlowiec

|

Monika Jastrząb

Specjalista ds. kadr i płac

|

FERYSTER® Zasilacze impulsowe większej mocy

Zasilacze impulsowe kojarzone są zazwyczaj z niewielkimi mocami. W domach używamy ich sporo – od prostych ładowarek telefonów o mocy kilku watów po zasilacze komputerów stacjonarnych o mocy kilkuset watów. O wiele większe moce spotyka się w przemyśle – jednak zazwyczaj są to falowniki, które nie wymagają transformatorów.

W ostatnim czasie na rynku zauważalny jest znaczący wzrost zainteresowania przetwornicami impulsowymi większej mocy, a to głównie za sprawą samochodów elektrycznych, które potrzebują ładowarek. Nie tylko wbudowanych, zapewniających ładowanie przez całą noc, ale również szybszych ładowarek, które nawet w domu pozwolą ograniczyć czas ładowania do rozsądnych granic.

Topologie zasilaczy większych mocy

Jeszcze do niedawna częstym zastosowaniem zasilaczy impulsowych większej mocy były spawarki inwertorowe. Powstało wiele konstrukcji komercyjnych i amatorskich, jednak większość z nich oparta była o bardzo prostą topologię tzw. dwutranzystorowego forwarda (2T-forward). Jest to prosta topologia, umożliwiająca łatwą kontrolę prądu wyjściowego oraz stosująca bardzo prosty transformator, z pojedynczym uzwojeniem wtórnym. Wadą tej topologii jest słabe wykorzystanie możliwości rdzenia transformatora.

Przy większych mocach zasilacza zazwyczaj konieczna jest kontrola prądu płynącego przez tranzystory mocy w locie. Niestety, bardzo popularna topologia półmostkowa, z powodzeniem stosowana np. w zasilaczach komputerowych, nie może być stosowana w układach pracujących w trybie prądowym. Jej znaczenie w układach wyższej mocy jest stosunkowo niskie.

Najczęściej stosowaną topologią w układach zasilaczy większej mocy jest układ pełnego mostka, opartego na czterech tranzystorach kluczach po stronie pierwotnej oraz jego modyfi kacje.

Klasyką jest mostek złożony z tranzystorów IGBT, pracujący z częstotliwością niewiele wyższą od akustycznej – wynika to wprost z ograniczeń, jakie narzucają tranzystory IGBT – skończone czasy przełączania, stosunkowo duża energia przełączania. Po stronie wtórnej zazwyczaj stosuje się podwójne uzwojenie wtórne i dwudiodowy prostownik oparty o szybkie diody.

Nowocześniejsze rozwiązania, oparte o szybsze tranzystory MOSFET, nadal zmagają się z dużymi ilościami ciepła wynikającego z przełączania w niekorzystnych warunkach. Tranzystory MOSFET umożliwiły także zastosowanie prostowania synchronicznego po stronie wtórnej, zastępując diody prostownicze.

W miarę rozwoju technologii pojawiły się topologie, które zamiast walczyć z pasożytniczymi impedancjami w obwodzie, zaczęły je wykorzystywać do poprawy warunków przełączania tranzystorów. Bardziej znane są topologie rezonansowe, w których wykorzystuje się pasożytniczą indukcyjność rozproszenia jako indukcyjność rezonansową łącznie z zewnętrznym kondensatorem rezonansowym. Ta topologia daje bardzo pozytywne wyniki jednak przy większych mocach oraz stosunkowo ostrych wymaganiach dotyczących izolacji często okazuje się, że uzyskanie wystarczającej indukcyjności rozproszenia staje się nierealne i trzeba wspomagać się zewnętrznym dławikiem.

Topologią zdobywającą popularność jest topologia phaseshift ed full-bridge, która nie ma jeszcze swojej polskiej nazwy. W topologii tej pary tranzystorów pracują ze stałym, niemal pełnym wypełnieniem a sterowanie odbywa się poprzez zmianę przesunięcia fazowego pomiędzy przełączeniami par. W tej topologii energia zgromadzona w pasożytniczej indukcyjności rozproszenia jest wykorzystywana do przeładowywania pasożytniczych pojemności w układzie – pojemności własnej uzwojeń transformatora oraz pojemności wyjściowej tranzystorów. Samo przełączanie tranzystorów następuje przy stosunkowo niskim napięciu (tzw. ZVS).

Również po stronie wtórnej nastąpiły zmiany. Pierwszą rewolucją było prostowanie synchroniczne, które znacząco ograniczyło straty. Kolejną, szczególnie w układach z niższym napięciem wyjściowym, jest zastosowanie układu tzw. podwajacza prądu (current doubler), dzięki któremu upraszcza się konstrukcja transformatora (pojedyncze uzwojenie wtórne zamiast podwójnego) oraz zmniejsza się prąd w tranzystorach prostownika synchronicznego. Wadą jest konieczność stosowania dwóch dławików wyjściowych zamiast jednego, ale są one mniejsze i tańsze niż pojedynczy dławik wyjściowy w układzie klasycznym.

Topologią, która budzi obecnie najwyższe zainteresowanie jest DAB – dual active bridge, która jest oparta o dwa mostki tranzystorowe i w której możliwe jest przenoszenie energii w dwóch kierunkach. Wadą jest skomplikowane sterowanie.

Rdzenie transformatorów impulsowych

Budowa zasilaczy izolowanych od sieci energetycznej wymaga użycia transformatora. Nie stanowi to problemu przy niewielkich mocach. Jednak im wyższa moc, tym większy transformator jest potrzebny. Skutecznym sposobem zwiększania mocy zasilaczy jest podnoszenie częstotliwości pracy. Jednak użycie klasycznego transformatora na rdzeniu z blach ze stali elektrotechnicznej oznacza wzrost strat na prądy wirowe w miarę wzrostu częstotliwości pracy. Zmniejszenie grubości blach pozwala na pracę z częstotliwością rzędu 10 kHz, ale to jest kres możliwości stali krzemowej. Na pracę z niewiele wyższą częstotliwością pozwalają rdzenie z materiałów nanokrystalicznych, ale są one znacznie droższe od stali.

Rozwiązaniem problemu są materiały ferrytowe. Najczęściej stosowane do produkcji rdzeni transformatorów mocy są materiały oparte na manganie i cynku (MnZn). Wielkość rdzeni ferrytowych produkowanych wielkoseryjnie obejmuje zakres od pojedynczych milimetrów do zaledwie ok. 10 cm. Produkcja większych rdzeni ferrytowych jest praktycznie niemożliwa, ze względu na ich mechaniczne właściwości – są bardzo kruche – oraz ze względu na trudności z odprowadzaniem ciepła. Ograniczenie wielkości rdzeni oznacza w praktyce ograniczenie mocy transformatorów impulsowych.

Można temu zaradzić, łącząc rdzenie w większe pakiety. Niektóre rdzenie są wręcz stworzone do tego, tak jak na przykład kształtka E80/38/20, która ma stosunkowo duży przekrój okna przy małym przekroju samego rdzenia.

Karkasy transformatorów większej mocy

Łączenie rdzeni w pakiety wymaga odpowiednich karkasów. Takich niestety brakuje na rynku. Oczywiście można wykonać karkasy np. z laminatu, ale takie karkasy nie zapewniają poprawnej izolacji pomiędzy uzwojeniami a rdzeniem ze względu na szczeliny. Dodatkowym problemem okazuje się zbyt mała sztywność. W przypadku większych transformatorów siły, z jakimi uzwojenia rozpychają boczki karkasu są naprawdę duże.

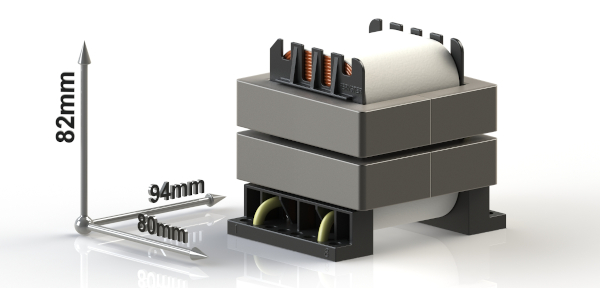

Konieczne okazało się zaprojektowanie i wyprodukowanie

karkasów, które umożliwią przełamanie bariery 10 kW i budowę

transformatorów o większej mocy przeznaczonych do transformatorów

chłodzonych powietrzem. Na pierwszy ogień poszedł

karkas przeznaczony dla dwóch kompletów kształtek E80/38/20.

Powstały dwie wersje tego karkasu – wersja lekka, przeznaczona

dla wykonań, w których wyprowadzenia dadzą się jeszcze wlutować

do PCB oraz wersja ciężka, w której wyprowadzenia są grube

i zakończone końcówkami oczkowymi. Wersja ciężka jest dostosowania

do montażu raczej śrubami na konstrukcji niż do PCB.

Konieczne okazało się zaprojektowanie i wyprodukowanie

karkasów, które umożliwią przełamanie bariery 10 kW i budowę

transformatorów o większej mocy przeznaczonych do transformatorów

chłodzonych powietrzem. Na pierwszy ogień poszedł

karkas przeznaczony dla dwóch kompletów kształtek E80/38/20.

Powstały dwie wersje tego karkasu – wersja lekka, przeznaczona

dla wykonań, w których wyprowadzenia dadzą się jeszcze wlutować

do PCB oraz wersja ciężka, w której wyprowadzenia są grube

i zakończone końcówkami oczkowymi. Wersja ciężka jest dostosowania

do montażu raczej śrubami na konstrukcji niż do PCB.

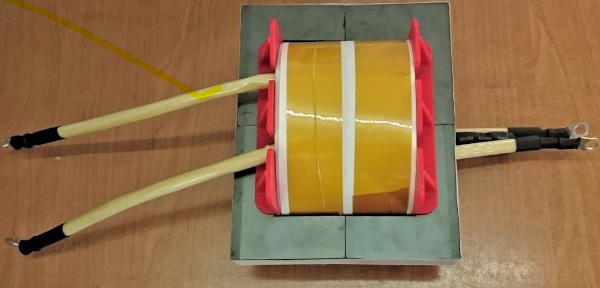

Kolejnym karkasem jaki powstał, jest karkas przeznaczony

dla dwóch kompletów kształtek U93/76/30 – są to najcięższe,

produkowane seryjnie kształtki, ważą po 760 g. Kompletny

rdzeń transformatora zbudowanego na tym karkasie ma kształt

podobny do rdzenia EE i waży ponad 3 kg. Z tego powodu karkas

jest zbudowany od razu w wersji ciężkiej, dostosowanej do

montażu 4 śrubami M8 do konstrukcji.

Kolejnym karkasem jaki powstał, jest karkas przeznaczony

dla dwóch kompletów kształtek U93/76/30 – są to najcięższe,

produkowane seryjnie kształtki, ważą po 760 g. Kompletny

rdzeń transformatora zbudowanego na tym karkasie ma kształt

podobny do rdzenia EE i waży ponad 3 kg. Z tego powodu karkas

jest zbudowany od razu w wersji ciężkiej, dostosowanej do

montażu 4 śrubami M8 do konstrukcji.

Prototypowa wersja tego karkasu, wydrukowana na drukarce 3D, posłużyła do zbudowania prototypu transformatora o mocy obliczeniowej 37,6 kW.

Nowe karkasy, produkowane przez Feryster, umożliwiają

znaczące zwiększenie mocy zasilaczy projektowanych zarówno

przy użyciu klasycznych rozwiązań IGBT jak i najnowocześniejszych,

opartych o technologie SiC.

Nowe karkasy, produkowane przez Feryster, umożliwiają

znaczące zwiększenie mocy zasilaczy projektowanych zarówno

przy użyciu klasycznych rozwiązań IGBT jak i najnowocześniejszych,

opartych o technologie SiC.

Roman "RoMan" Mandziejewicz

roman@feryster.pl