FERYSTER® Sp. z o.o.

ul.Traugutta 4, 68-120 Iłowa

NIP: 9241814861

REGON: 080065589

KRS: 0001015898

Kapitał zakładowy: 1 000 000 zł

Dane kontaktowe

tel: 68-478 07 06

tel: 68-478 07 25

tel: 68-360 00 70

tel: 68-360 00 76

tel: 68-360 00 77

Santander Consumer Bank S.A.

62 1500 1810 1218 1005 2882 0000

Nasza kadra

Jacek Sieński

Członek Zarządu

|

Dawid Makowski

Członek Zarządu

|

Jadwiga Pietkiewicz

Główna Księgowa

|

Anna Poniewierka

Młodsza księgowa

|

Anna Sygutowska

Księgowa

|

Roman Mandziejewicz

Konsultant ds. projektów

|

Jakub Kalus

Konstruktor

|

Norbert Mięki

Konstruktor

|

Andrzej Szymczak

PRACOWNIK DZIAŁU KONSTRUKCYJNEGO

|

Dariusz Poprawski

Informatyk

|

Joanna Herczakowska

Pracownik działu logistyki

|

Paweł Jakubiak

Obsługa reklamacji

|

Daniel Sygutowski

Technolog

|

Monika Hołodziuk

Handlowiec

|

Monika Jastrząb

Specjalista ds. kadr i płac

|

FERYSTER® Zasilacz LED 36V/0,6A

1. Wstęp

Pewnie wielu z Was było zbieraczami przewodów, elementów i modułów, bo na pewno kiedyś się przydadzą. Z pewnością również dla wielu z Was przyszedł moment, gdy pomyśleliście "na co mi te wszystkie graty, prościej będzie to kupić na portalu na A". Ja bardzo długo się przed tym broniłem ale również w końcu poległem, gdy przyszło organizować sobie życie w moim trzydziestometrowym apartamencie.

2. Geneza projektu

Obok pewnych rzeczy nie jestem w stanie przejść obojętnie, a jedną z takich rzeczy był stos niedziałających lamp sufitowych LED. Firma w której pracuję w ramach generalnego remontu zamontowała wszędzie płaskie, kwadratowe lampy LED o mocy 50 W. Problem polega na tym, że w przeciągu pół roku około 20% z nich zaczyna żółknąć, ciemnieć i wreszcie gasnąć, bądź zaczynać migać. Jedną z nich postanowiłem zatem rozebrać i zobaczyć co tam się zadziało.

3. Opis budowy wewnętrznej lampy

Po rozebraniu lampy na moim stole znalazły się:

- - stalowa ramka spawana w narożnikach,

- - gruby arkusz półprzezroczystego, matowego poliwęglanu, spękany na krawędziach od temperatury,

- - cienki arkusz białego matowego poliwęglanu,

- - arkusz pianki,

- - blaszana górna pokrywa,

4. Zasilanie paska LED

Podłączyłem pasek do zasilania i powoli zwiększałem napięcie obserwując prąd, jednak już przy 36 V i 0,6 A zauważyłem, że niektóre z diod zaczęły odstawać jasnością od pozostałych, więc uznałem, że jest to ich limit jeśli chodzi o ich wykorzystanie na dłuższą metę. Także temperatura paska w ciągu kilku sekund przebijała granicę 80 stopni - zacząłem więc od chłodzenia. W tym celu wykorzystałem oryginalną ramkę, z której wyciąłem jeden bok, zeszlifowałem farbę i przykleiłem pasek punktowo w kilku miejscach klejem dwuskładnikowym, przedtem smarując go od spodu pastą silikonową. Temperatura najgorętszego punktu spadła do 56 stopni, co powinno zapewnić diodom dalsze komfortowe życie.

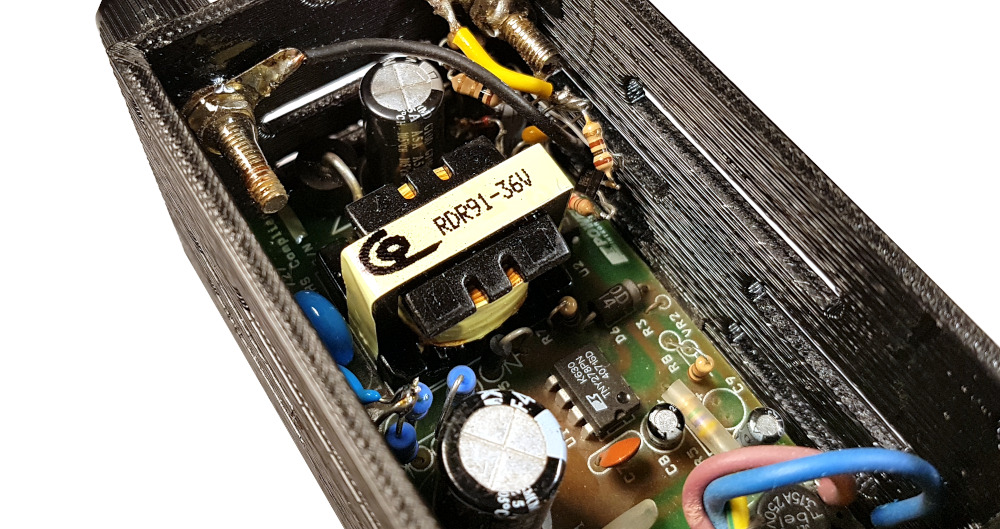

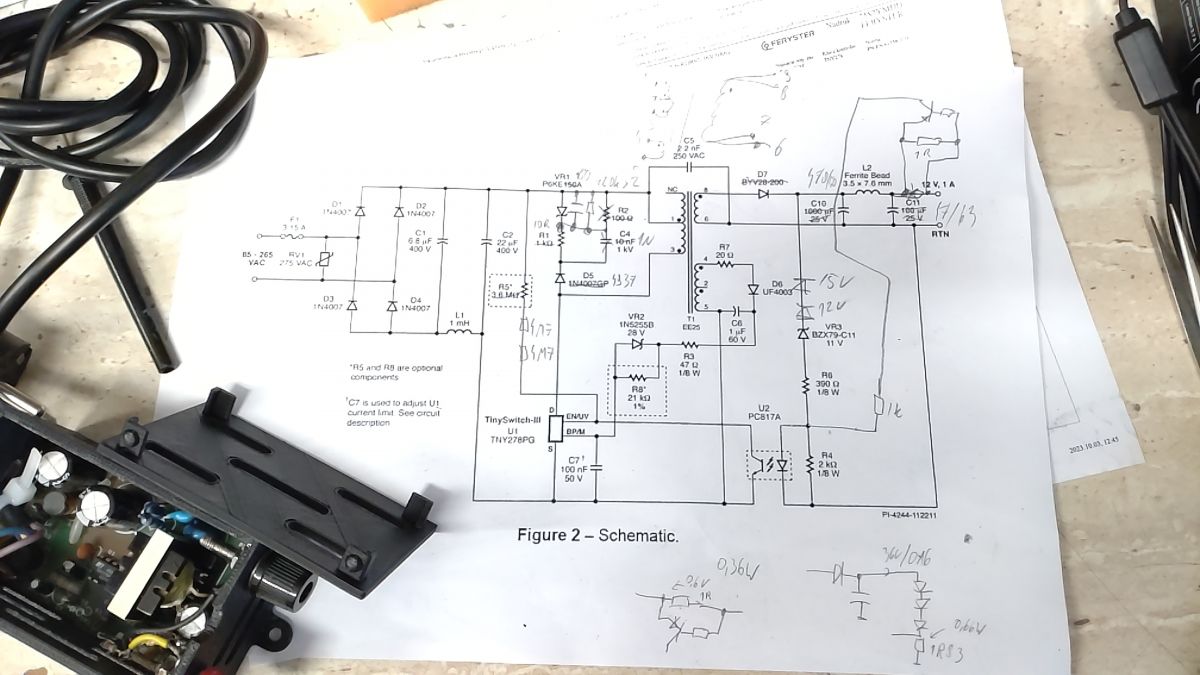

Przyszła więc kolej na zasilacz - 36 V to jest rzadko spotykane napięcie, więc nic gotowego nie miałem na podorędziu a nie mogłem też za dużo czasu na ten projekt poświęcić, więc najprościej było dostosować kit Power Integrations, do którego akurat miałem PCB (Feryster jest oficjalnym partnerem więc mamy sporo tego na stanie). Padło na RDR-91 - 12 V, 1 A. Wrzuciłem projekt do narzędzia Power Integrations do projektowania i okazało się, że po zmianie kontrolera TinySwitch na mocniejszy, jednak wciąż kompatybilny, wymianie gasika (bo szkoda mi było czasu na liczenie, czy na oryginalnym footprincie uda się zrobić odpowiedni) i kilku innych elementów, plus dodaniu improwizowanego pomiaru prądu, do wymiany został mi transformator. Trochę się obawiałem czy uda mi się na oryginalnym karkasie zapewnić odstępy izolacyjne wymagane przez PN-EN IEC 61558-2-16 (ta norma jest uciążliwa w przypadku transformatorów o mniejszej mocy, bo finalnie więcej w transformatorze jest izolacji niż miedzi i żelaza). Na szczęście poszło gładko i udało się pogodzić kwestie bezpieczeństwa użytkowania jak i strat/przyrostu temperatury.

No ale bezpieczeństwo zależy też od obudowy. Tu znów naciągnąłem firmę na koszty i poprosiłem o pomoc kolegę,

który zajmuje się wydrukami 3D. Obudowę dostałem zatem fajną, z klapką na zatrzaski, na wypadek gdybym chciał układ wyjąć ze środka, a że mam stos zepsutych lamp, to pewnie spróbuję włożyć z czasem coś mocniejszego.

No ale bezpieczeństwo zależy też od obudowy. Tu znów naciągnąłem firmę na koszty i poprosiłem o pomoc kolegę,

który zajmuje się wydrukami 3D. Obudowę dostałem zatem fajną, z klapką na zatrzaski, na wypadek gdybym chciał układ wyjąć ze środka, a że mam stos zepsutych lamp, to pewnie spróbuję włożyć z czasem coś mocniejszego.

4. Użytkowanie

Trochę się obawiałem o improwizowane ograniczenie prądowe, ale przez ostatnie kilka miesięcy użytkowania nic się z lampką nie dzieje. Drugi pasek LED z dwoma uszkodzonymi segmentami trafił z kolei do innej lampki, również wykorzystującej układ PI DPASwitch, z zasilaniem z ogniw LiPo w układzie 4s odzyskanych z zalanego akumulatora do jakiegoś elektronarzędzia, ale to opowieść na kiedy indziej.

Opracowanie:

Jakub Kalus

j.kalus@feryster.pl