FERYSTER® Sp. z o.o.

ul.Traugutta 4, 68-120 Iłowa

NIP: 9241814861

REGON: 080065589

KRS: 0001015898

Kapitał zakładowy: 1 000 000 zł

Dane kontaktowe

tel: 68-478 07 06

tel: 68-478 07 25

tel: 68-360 00 70

tel: 68-360 00 76

tel: 68-360 00 77

Santander Consumer Bank S.A.

62 1500 1810 1218 1005 2882 0000

Nasza kadra

Jacek Sieński

Członek Zarządu

|

Dawid Makowski

Członek Zarządu

|

Jadwiga Pietkiewicz

Główna Księgowa

|

Anna Poniewierka

Młodsza księgowa

|

Anna Sygutowska

Księgowa

|

Roman Mandziejewicz

Konsultant ds. projektów

|

Jakub Kalus

Konstruktor

|

Norbert Mięki

Konstruktor

|

Andrzej Szymczak

PRACOWNIK DZIAŁU KONSTRUKCYJNEGO

|

Dariusz Poprawski

Informatyk

|

Joanna Herczakowska

Pracownik działu logistyki

|

Paweł Jakubiak

Obsługa reklamacji

|

Daniel Sygutowski

Technolog

|

Monika Hołodziuk

Handlowiec

|

Monika Jastrząb

Specjalista ds. kadr i płac

|

FERYSTER® Przetwornica impulsowa SEPIC 5V/8W + 12V/2W

1. Geneza projektu

Bardzo często gdy dłubałem przy drobnej elektronice brakowało mi jakiegoś małego, przenośnego, ale przede wszystkim uniwersalnego zasilacza impulsowego dostarczającego na wyjściu 5 i 12V DC działającego dla szerokiego zakresu napięcia wejściowego 3-15V DC.

Akumulator żelowy czy pakiet 3S były niepraktyczne i często niebezpieczne (co najmniej jednego żelowca zamordowałem przypadkowym zwarciem), powerbanki z wyciągniętymi przewodami zasilania miały zaś irytującą cechę wyłączania wyjścia przy małym obciążeniu. Niestety nigdy nie było czasu aby usiąść i coś sensownego zbudować. Na szczęście ostatnio nadarzyła się okazja, bo zasilacz impulsowy o takich właśnie parametrach był potrzebny do pewnego projektu w firmie Feryster produkującej elementy indukcyjne. Uśmiechnąłem się więc do Zarządu i dostałem pozwolenie, żeby przy okazji tego projektu zrealizować też swój.

2. Konstrukcja

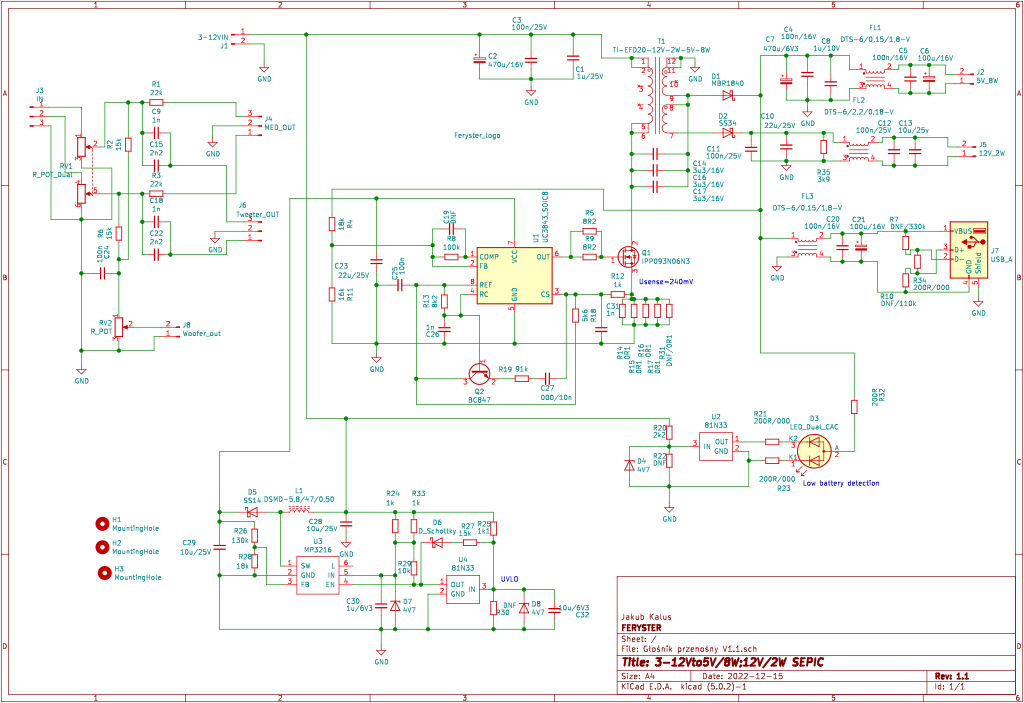

Jako topologię mojego zasilacza impulsowego wybrałem SEPIC. Jest to rozwiązanie, w którym napięcie wejściowe może być zarówno wyższe jak i niższe od wyjściowego.

Jest to konieczne, bo na moje potrzeby układ ma pracować z akumulatora li-pol, których mam z demontażu cały stos jak i z zasilacza 12V przy pracy stacjonarnej.

Na potrzeby firmy zaś ta przetwornica impulsowa ma przyjąć każdy zasilacz z pasującym wtykiem, który podłączą mu ludzie mający używać sprzętu w firmie. Ponadto topologia SEPIC jest w swojej prostocie podobna do topologii flyback, a głównymi różnicami w budowie są kondensator sprzęgający oraz fakt, że przekładnia transformatora impulsowego (choć technicznie rzecz biorąc dławika sprzężonego) musi wynosić 1:1. Funkcjonalnie jest między nimi trochę więcej różnic, ale na ten temat jest już wystarczająco dużo opracowań.

Jest to konieczne, bo na moje potrzeby układ ma pracować z akumulatora li-pol, których mam z demontażu cały stos jak i z zasilacza 12V przy pracy stacjonarnej.

Na potrzeby firmy zaś ta przetwornica impulsowa ma przyjąć każdy zasilacz z pasującym wtykiem, który podłączą mu ludzie mający używać sprzętu w firmie. Ponadto topologia SEPIC jest w swojej prostocie podobna do topologii flyback, a głównymi różnicami w budowie są kondensator sprzęgający oraz fakt, że przekładnia transformatora impulsowego (choć technicznie rzecz biorąc dławika sprzężonego) musi wynosić 1:1. Funkcjonalnie jest między nimi trochę więcej różnic, ale na ten temat jest już wystarczająco dużo opracowań.

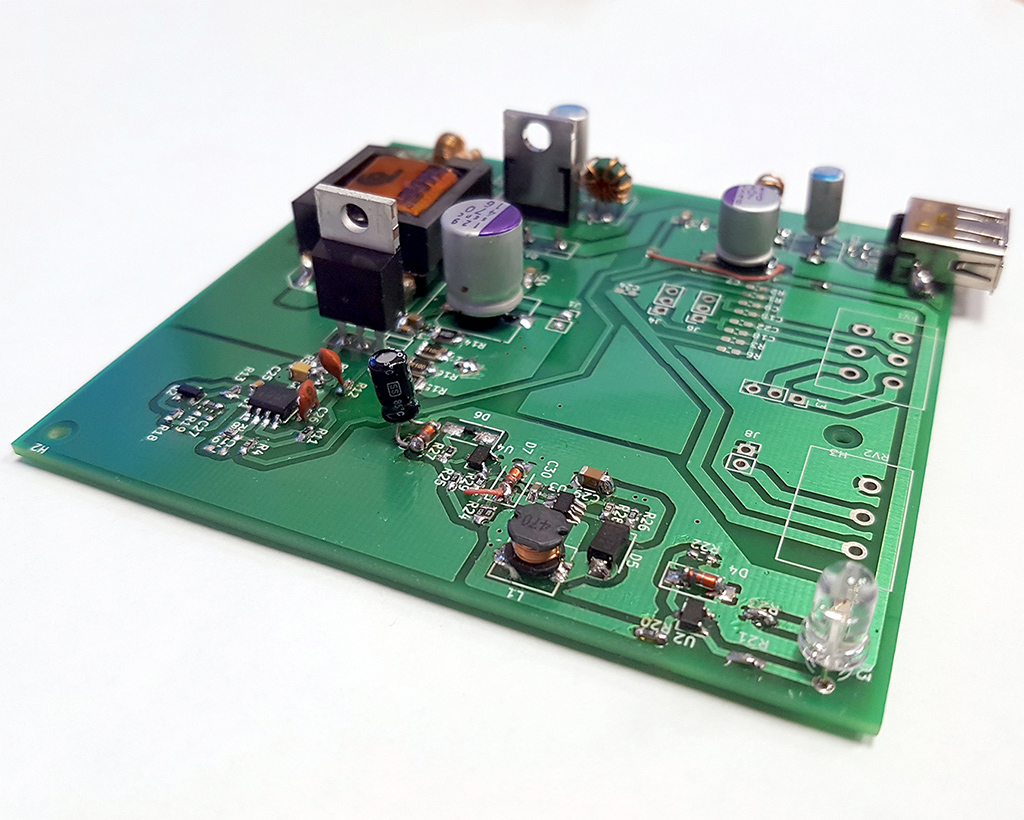

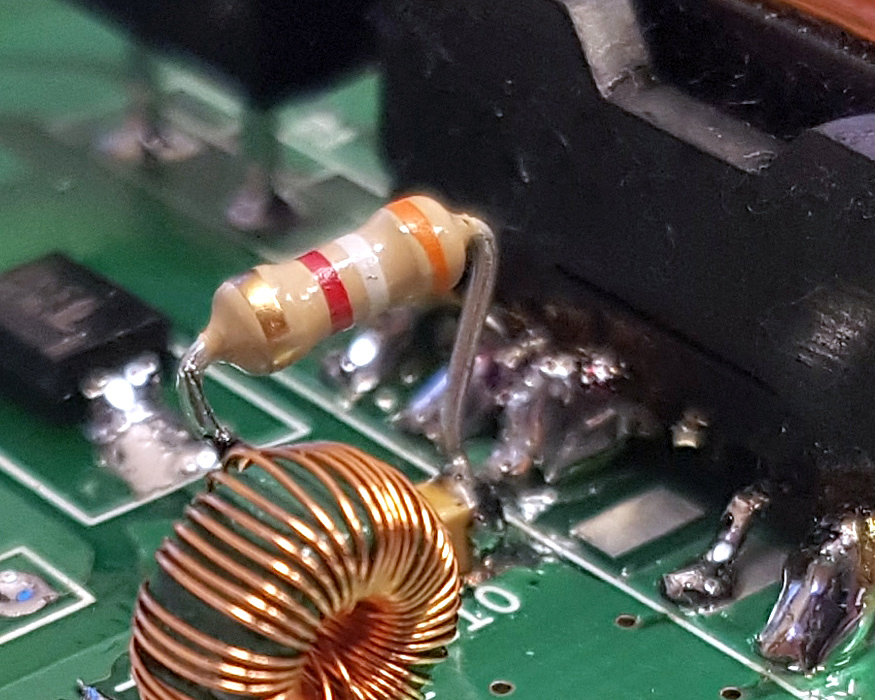

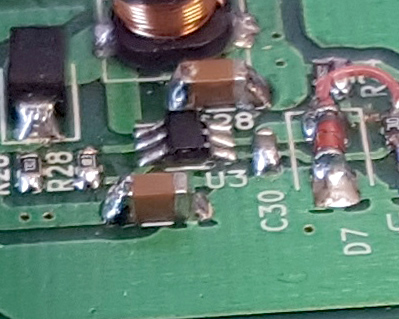

Ponieważ czas gonił, postanowiłem poskładać przetwornicę impulsową z tego co miałem pod ręką, tak, aby na wypadek gdyby w trakcie uruchamiania któryś z elementów wypuścił magiczny dym (ten który wkłada się do środka w fabryce i jak uleci on z układu, to ten przestaje działać), można go było od ręki wymienić. Wybór padł zatem na starego, dobrego UC3843, których zawsze warto mieć całą szufladę, ale ponieważ nie wystartowałby on samodzielnie z napięcia poniżej 7V, dostał towarzysza w postaci układu MP3216 - małej przetworniczki boost, których mam cały worek w “przydasiach”. Wiedziałem, że kiedyś się przydadzą i w końcu się przydały! Oprócz tego z układów scalonych swoje nóżki prezentuje para 81N33 – układów resetu, które odpowiadają tu za zabezpieczenie podnapięciowe oraz sygnalizację niskiego stanu baterii. Jako tranzystor wykonawczy wykorzystałem IPP093N06N3, który spośród tego co miałem na półce zapewniał najlepszy stosunek strat od przewodzenia i przełączania.

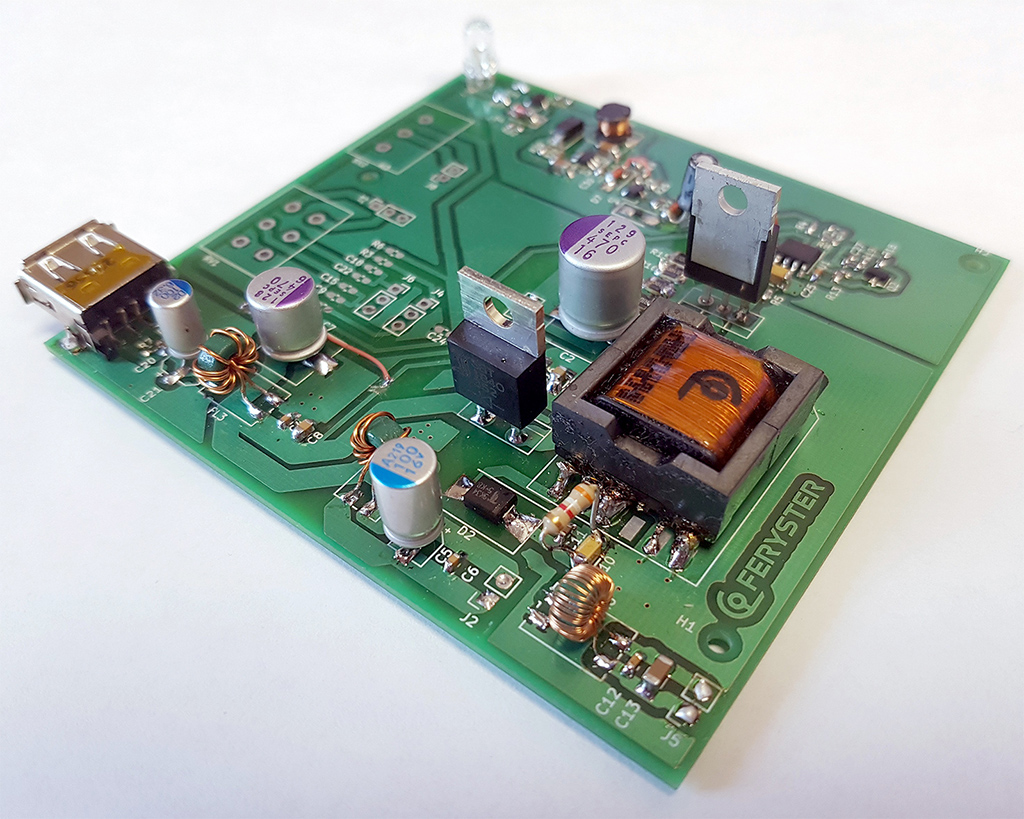

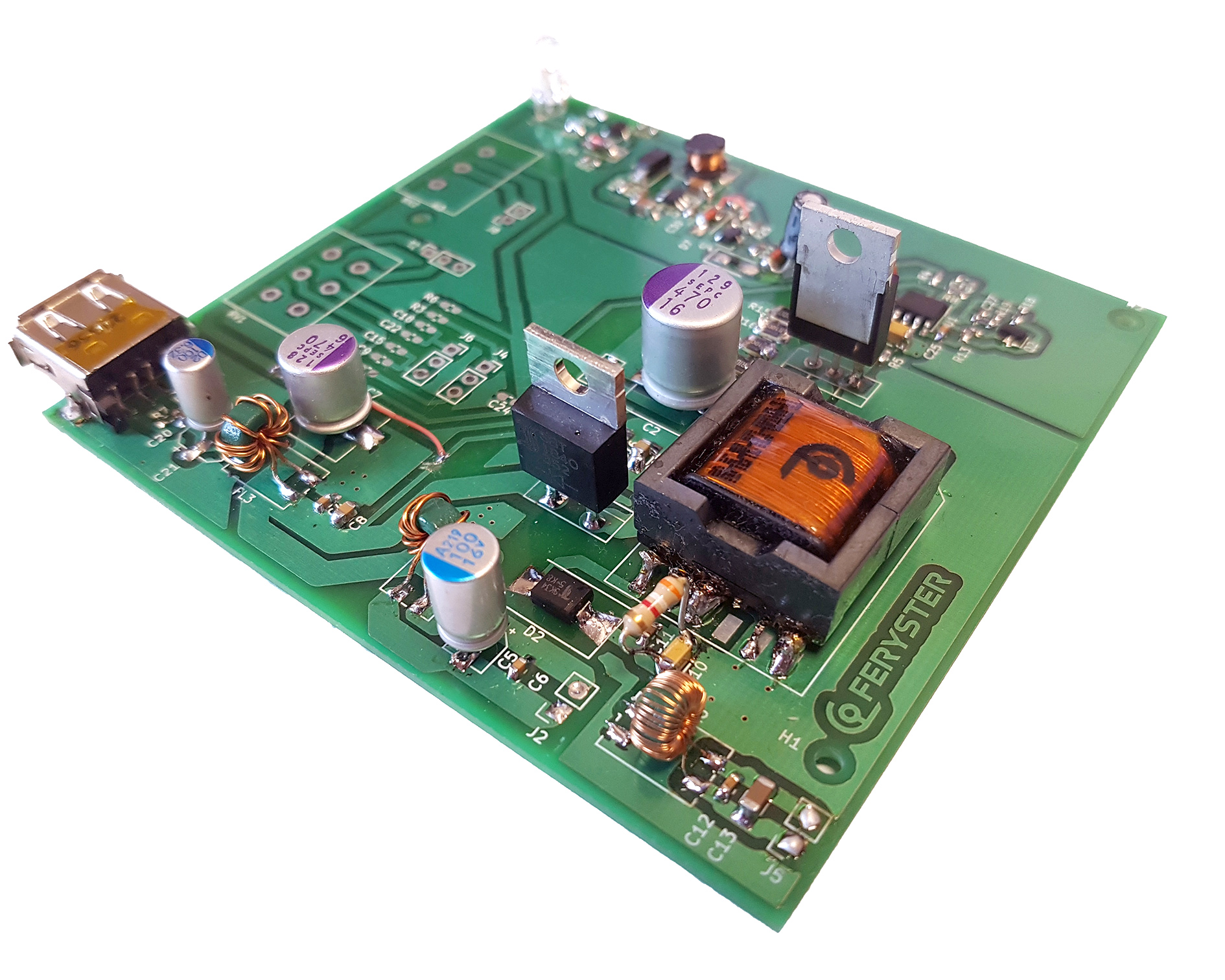

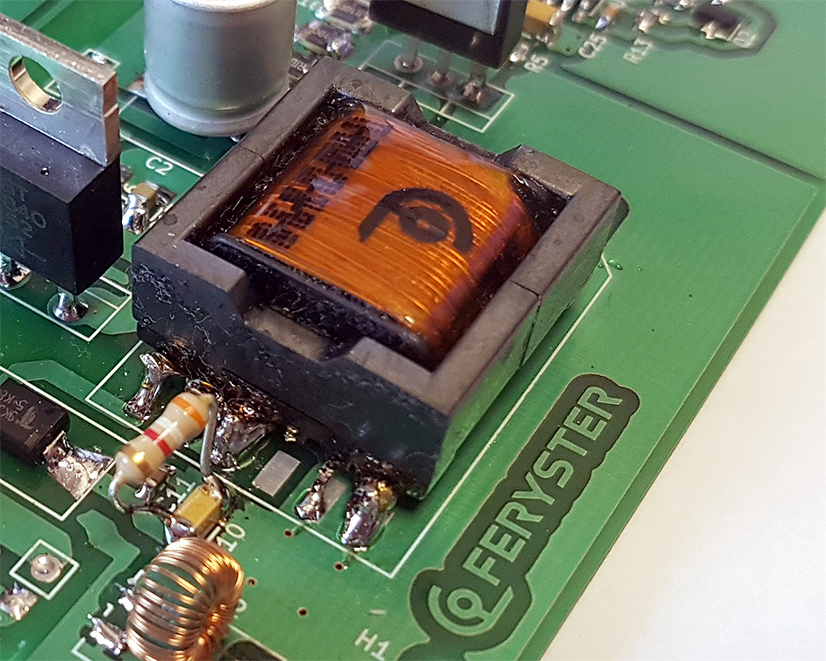

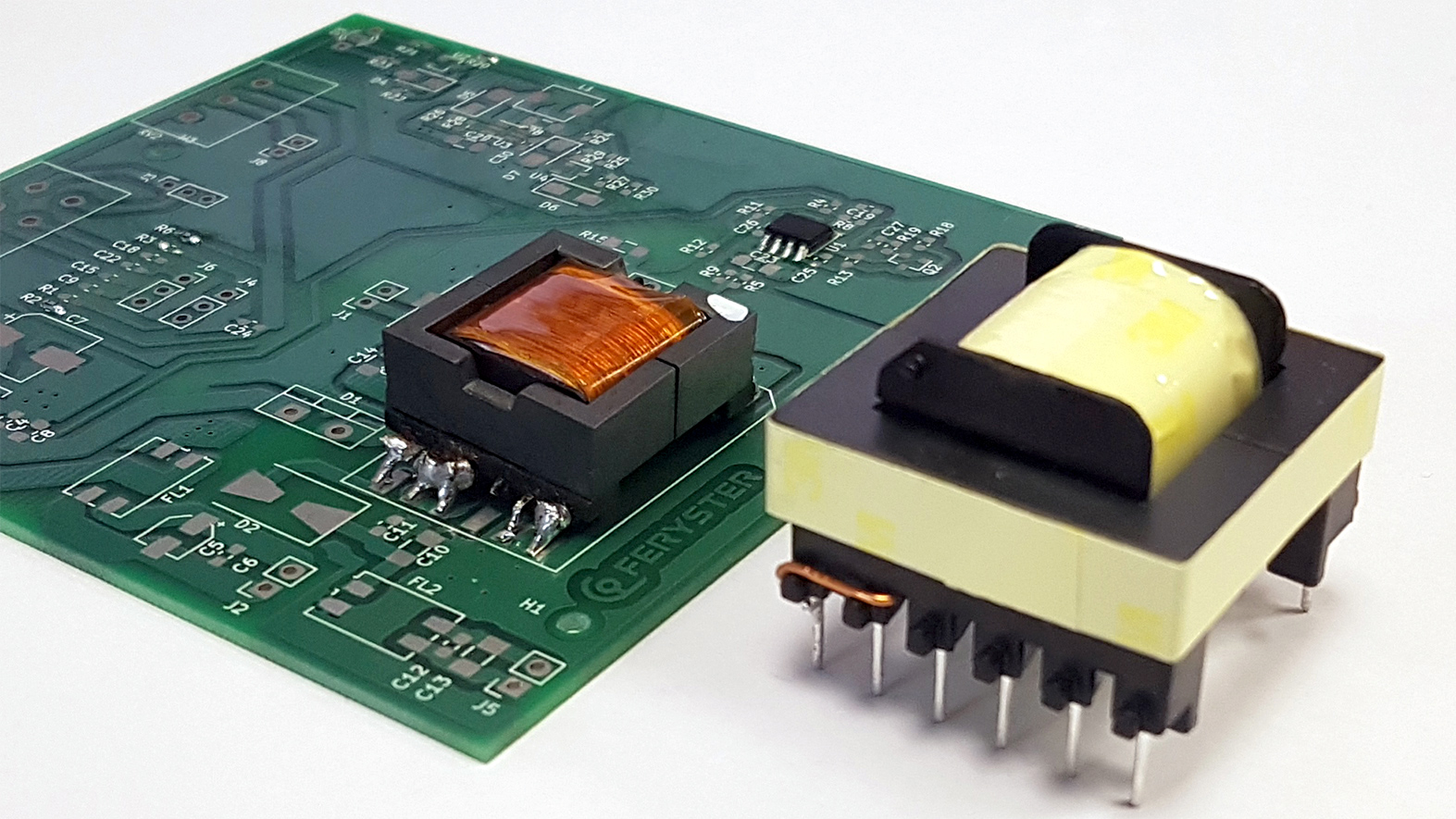

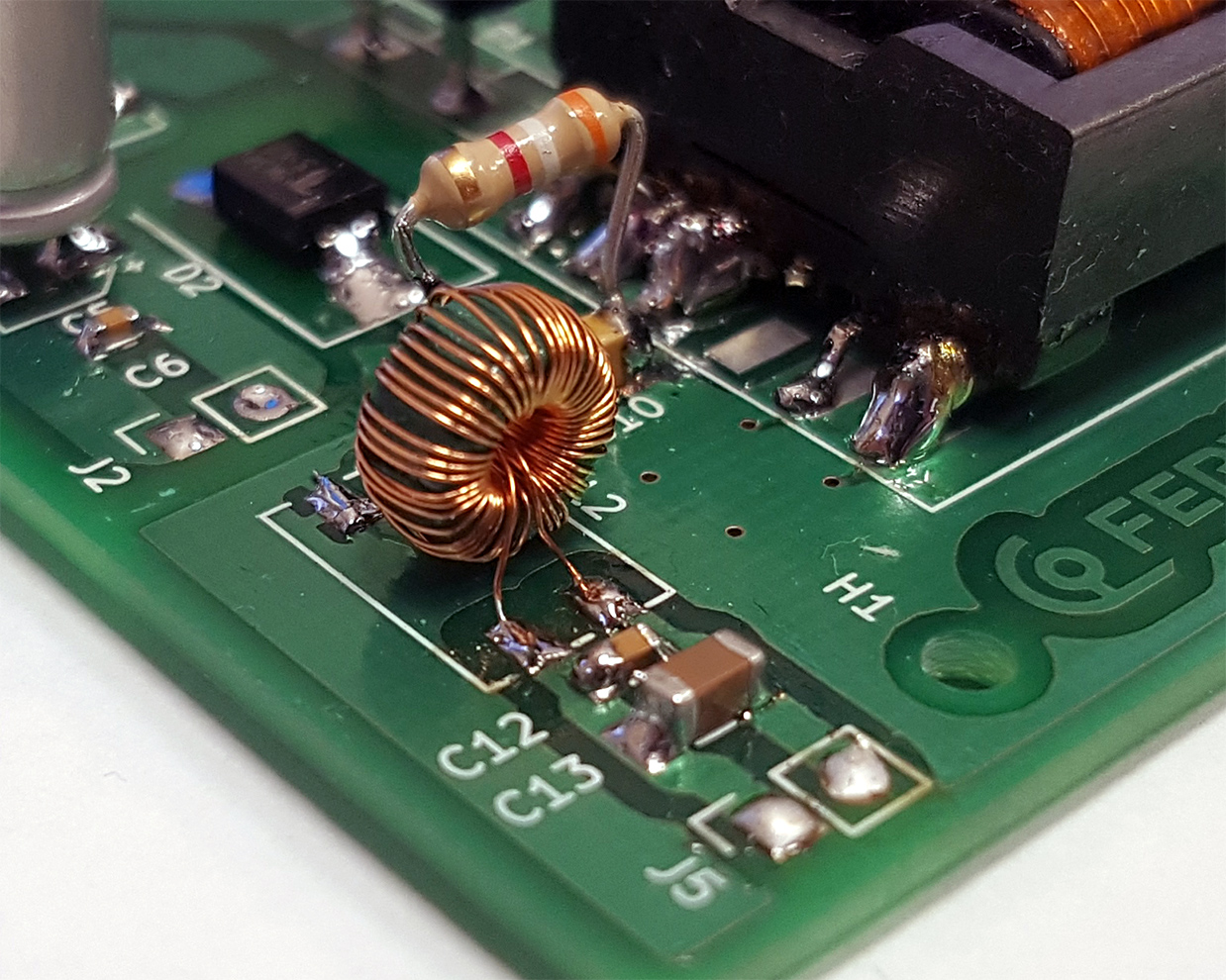

Jeśli chodzi o elementy magnetyczne, to główną rolę odgrywa oczywiście dławik sprzężony.

Na chwilę obecną z gotowców z półki których mógłbym potencjalnie użyć firma ma dławiki rodziny D-30, ale one niezbyt by się tu sprawdziły, no i to już nie te czasy, że układ dopasowywało się do tego co dało się dostać.

Dzisiaj wchodzi się do sklepu internetowego a tam karkasy, rdzenie bez i ze szczeliną (konkretnie szczeliną rozproszoną, ale jak się zapyta odpowiednich ludzi to ze zwykłą powietrzną też się znajdą),

lice w. cz.,

taśmy izolacyjne, więc nic, tylko brać siadać i nawijać. Usiadłem zatem i nawinąłem coś, co nazwałem TI-EFD20-12V-2W-5V-8W – dławik sprzężony 1:1, w którym główne uzwojenie wtórne generuje 5V i jest objęte sprzężeniem zwrotnym, zaś 12V produkowane jest przez „pasożyta” w postaci kilkunastu dodatkowych zwojów połączonych z uzwojeniem 5V w układzie ac-stacked.

Na chwilę obecną z gotowców z półki których mógłbym potencjalnie użyć firma ma dławiki rodziny D-30, ale one niezbyt by się tu sprawdziły, no i to już nie te czasy, że układ dopasowywało się do tego co dało się dostać.

Dzisiaj wchodzi się do sklepu internetowego a tam karkasy, rdzenie bez i ze szczeliną (konkretnie szczeliną rozproszoną, ale jak się zapyta odpowiednich ludzi to ze zwykłą powietrzną też się znajdą),

lice w. cz.,

taśmy izolacyjne, więc nic, tylko brać siadać i nawijać. Usiadłem zatem i nawinąłem coś, co nazwałem TI-EFD20-12V-2W-5V-8W – dławik sprzężony 1:1, w którym główne uzwojenie wtórne generuje 5V i jest objęte sprzężeniem zwrotnym, zaś 12V produkowane jest przez „pasożyta” w postaci kilkunastu dodatkowych zwojów połączonych z uzwojeniem 5V w układzie ac-stacked.

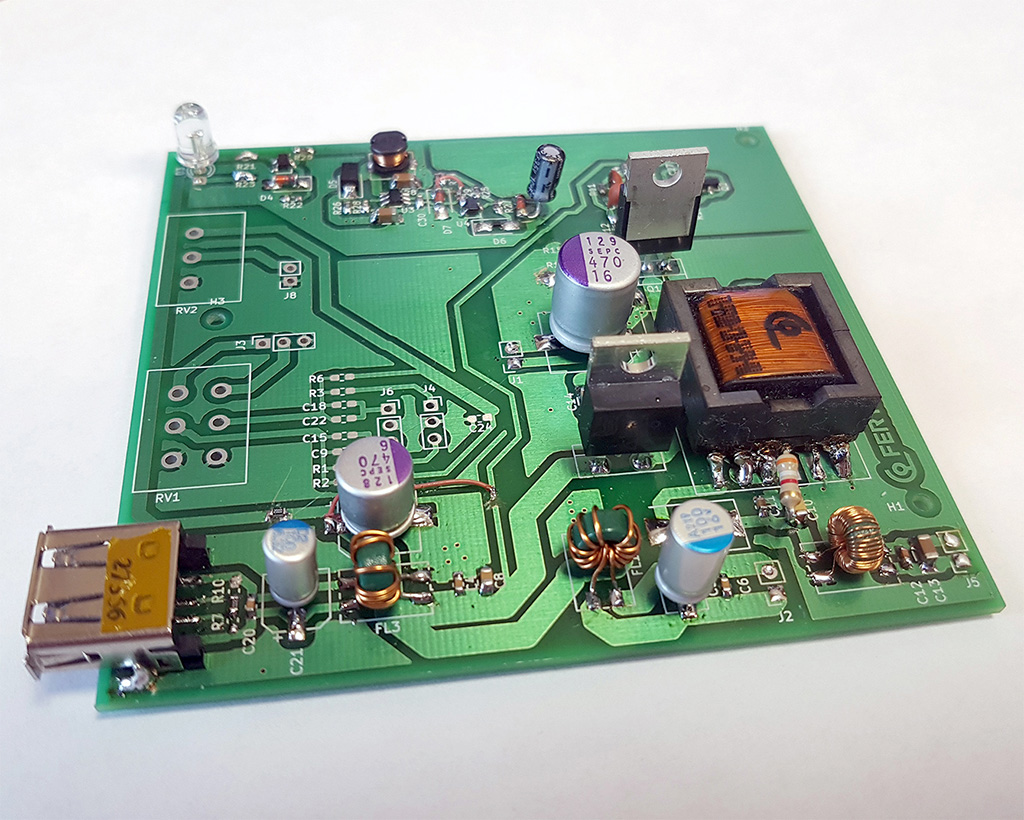

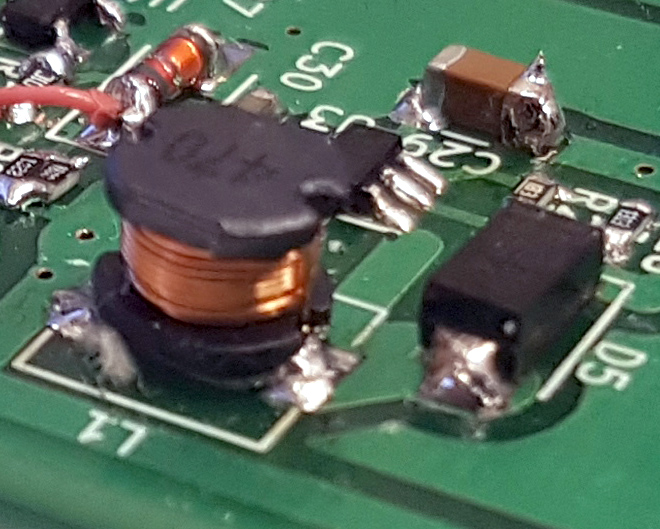

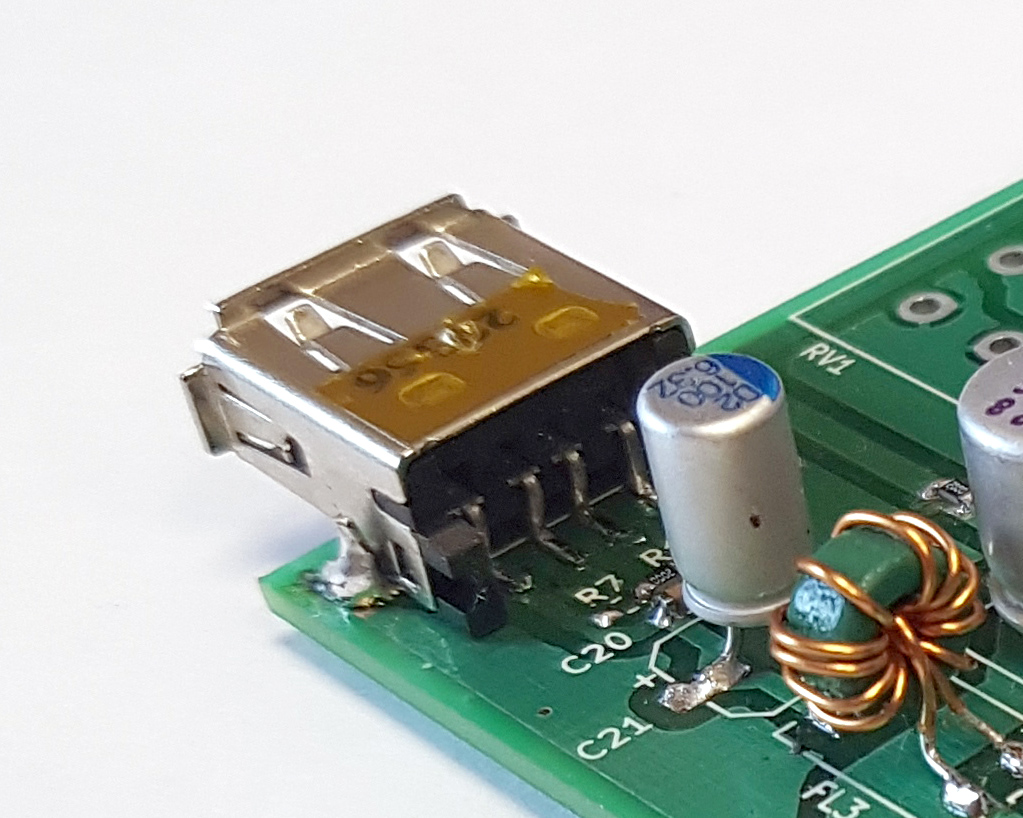

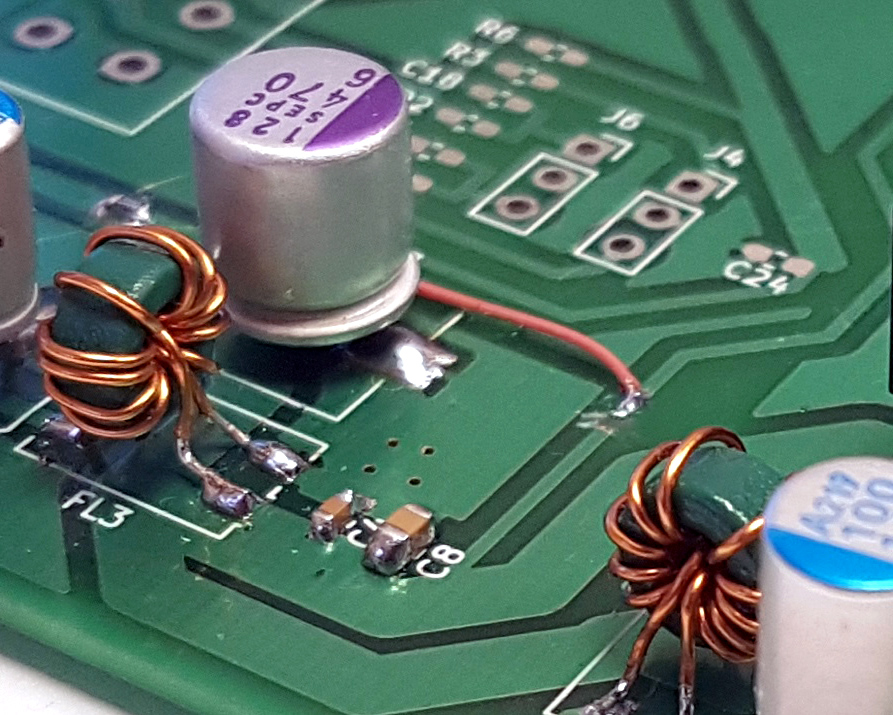

Z innych elementów indukcyjnych na PCB można dostrzec dławik DSMD w przetwornicy

boost oraz kilka dławików skompensowanych filtrujących zakłócenia współbieżne DTS-6 (od Dławik Toroidalny Skompensowany prądowo na rdzeniu o średnicy 6 mm).

boost oraz kilka dławików skompensowanych filtrujących zakłócenia współbieżne DTS-6 (od Dławik Toroidalny Skompensowany prądowo na rdzeniu o średnicy 6 mm).

Te ostatnie wrzuciłem na PCB w ostatniej chwili, pamiętając ile nawalczyłem się z chińskim modułem bluetooth-audio, gdzie bluetooth było słychać bardziej niż audio. Stąd też niepasujący footprint SMD, na którym stoją elementy przewlekane. Chciałem zrobić dedykowany w KiCAD, ale zauważyłem, że w takim układzie dam tam radę postawić alternatywnie dławiki zwalczające zakłócenia różnicowe

DSZ na wypadek gdyby to jednak z nimi przyszło mi walczyć.

Te ostatnie wrzuciłem na PCB w ostatniej chwili, pamiętając ile nawalczyłem się z chińskim modułem bluetooth-audio, gdzie bluetooth było słychać bardziej niż audio. Stąd też niepasujący footprint SMD, na którym stoją elementy przewlekane. Chciałem zrobić dedykowany w KiCAD, ale zauważyłem, że w takim układzie dam tam radę postawić alternatywnie dławiki zwalczające zakłócenia różnicowe

DSZ na wypadek gdyby to jednak z nimi przyszło mi walczyć.

Na PCB wrzuciłem także gniazdo USB, które w założeniach miało „zgłaszać się” jako mające wydajność 500 mA, ale żadna standardowa kombinacja rezystorów na liniach D+ i D- nie była w stanie nakłonić Xperii 10 III żeby nie brała 1,5A, więc zostawiłem to w ten sposób...

Na PCB wrzuciłem także gniazdo USB, które w założeniach miało „zgłaszać się” jako mające wydajność 500 mA, ale żadna standardowa kombinacja rezystorów na liniach D+ i D- nie była w stanie nakłonić Xperii 10 III żeby nie brała 1,5A, więc zostawiłem to w ten sposób...

Na płytce widać jeszcze obwód filtra pasmowego audio, ale tamta część nie jest przedmiotem tego artykułu.

3. Uruchamianie

Jak wspomniałem powyżej, projekt powstawał w pośpiechu, co oczywiście zemściło się na mnie srogo w postaci destabilizujących pracę układu, spektakularnych baboli na PCB. Najokazalszym z nich jest prowadzenie masy. Pierwsza i najważniejsza zasada projektowania płytek dla przetwornic impulsowych – rozdziel trasy prądów małych i dużych. A ja rozdzieliłem je tak, że droga droga powrotna mikroamerowego prądu sprzężenia zwrotnego przechodzi dokładnie przez punkt którym płyną przekraczające wartość 7A prądy tranzystora kluczującego.... Kolejna zasada, którą złamałem to skracanie pętli prądowych – jak można zauważyć na zdjęciach, główny kondensator linii 5V jest hen, daleko za diodą prostowniczą, z której płyną do niego pięcioamperowe szpile prądu. Następny poważny błąd, który popełniłem to punkt podłączenia pętli sprzężenia zwrotnego do wyjścia. Powinien on wypadać na nóżce głównego kondensatora wyjściowego, a ja zarzuciłem ją na mały kondensator filtrujący w.cz. co później na gotowej płytce poprawiałem drutem w potrójnej izolacji

TRW(F) (dobra rzecz, izolacja nie topi się łatwo przygrzana lutownicą i żyła w środku jest już pocynowana).

Jak wspomniałem powyżej, projekt powstawał w pośpiechu, co oczywiście zemściło się na mnie srogo w postaci destabilizujących pracę układu, spektakularnych baboli na PCB. Najokazalszym z nich jest prowadzenie masy. Pierwsza i najważniejsza zasada projektowania płytek dla przetwornic impulsowych – rozdziel trasy prądów małych i dużych. A ja rozdzieliłem je tak, że droga droga powrotna mikroamerowego prądu sprzężenia zwrotnego przechodzi dokładnie przez punkt którym płyną przekraczające wartość 7A prądy tranzystora kluczującego.... Kolejna zasada, którą złamałem to skracanie pętli prądowych – jak można zauważyć na zdjęciach, główny kondensator linii 5V jest hen, daleko za diodą prostowniczą, z której płyną do niego pięcioamperowe szpile prądu. Następny poważny błąd, który popełniłem to punkt podłączenia pętli sprzężenia zwrotnego do wyjścia. Powinien on wypadać na nóżce głównego kondensatora wyjściowego, a ja zarzuciłem ją na mały kondensator filtrujący w.cz. co później na gotowej płytce poprawiałem drutem w potrójnej izolacji

TRW(F) (dobra rzecz, izolacja nie topi się łatwo przygrzana lutownicą i żyła w środku jest już pocynowana).

W każdym razie układ zasilacza impulsowego uruchomił się, napięcie 5V ustawiło się równiutko, ale na linii 12V.... było wszystko tylko nie 12V. Cóż, niestabilizowany „pasożyt” na przetwornicy zaporowej pracującej w trybie nieciągłym jest prosty i tani, ale poza tym ma same wady, więc trochę się nawalczyłem, aby stał się użyteczny:

- - Bez obciążenia linii 5V było tam woltów 7. Na to pomogła dioda sygnalizująca pracę, która podniosła to napięcie do 11,5V. Tyle, że obciążone na 2 waty i tak spadało poniżej 10V.

- - Podniosłem więc napięcie na linii 5V do 5,2V, co pociągnęło za sobą w górę i pasożyta, ale wtedy z obciążoną liną 5V a bez obciążenia linii 12V napięcie na niej rosło i rosło i rosło....

- - Dostawiłem zatem na wyjściu 12V rezystor dociążający i w ten sposób urosnąć wyżej niż 14,6V już nie mogło, a pod obciążeniem spadało do 10,6V.

Osiągnąłem w ten sposób zakres „samochodowy”, wystarczający na moje potrzeby. Choć gdybym robił to jeszcze raz, po prostu dorzuciłbym zwojów na dławiku i wstawił prosty, tani, trzynóżkowy stabilizator liniowy...

Trochę czasu spędziłem też na próbach okiełznania talentu wokalnego pomocniczej przetworniczki boost. Z jakiegoś powodu piszczała, zmieniając swój ton w zależności od obciążenia. Na początku myślałem, że to wina nasycającego się dławika, ale nie, nawet dużo większe nic nie zmieniały. Potem, że to wina diody, ale ani szybsze, ani wolniejsze nie pomagały. Bawiłem się też z kondensatorem wyjściowym, bez sukcesów.

Trochę czasu spędziłem też na próbach okiełznania talentu wokalnego pomocniczej przetworniczki boost. Z jakiegoś powodu piszczała, zmieniając swój ton w zależności od obciążenia. Na początku myślałem, że to wina nasycającego się dławika, ale nie, nawet dużo większe nic nie zmieniały. Potem, że to wina diody, ale ani szybsze, ani wolniejsze nie pomagały. Bawiłem się też z kondensatorem wyjściowym, bez sukcesów.

Ostatecznie zacząłem manipulować rezystorami sprzężenia zwrotnego, bo myślałem że pętla jest niestabilna i wtedy wreszcie znalazłem przyczynę – kiedy napięcie wejściowe i wyjściowe były w przybliżeniu równe, przetwornica nie wiedziała co ma ze sobą zrobić więc zaczynała „śpiewać”. Ustawiłem zatem jej napięcie wyjściowe na ~10,5V – wystarczające do pewnego startu 3843, a niższe niż standardowe napięcia chińskich zasilaczy 12V, z których ktoś mógłby chcieć zasilać układ.

4. Testy

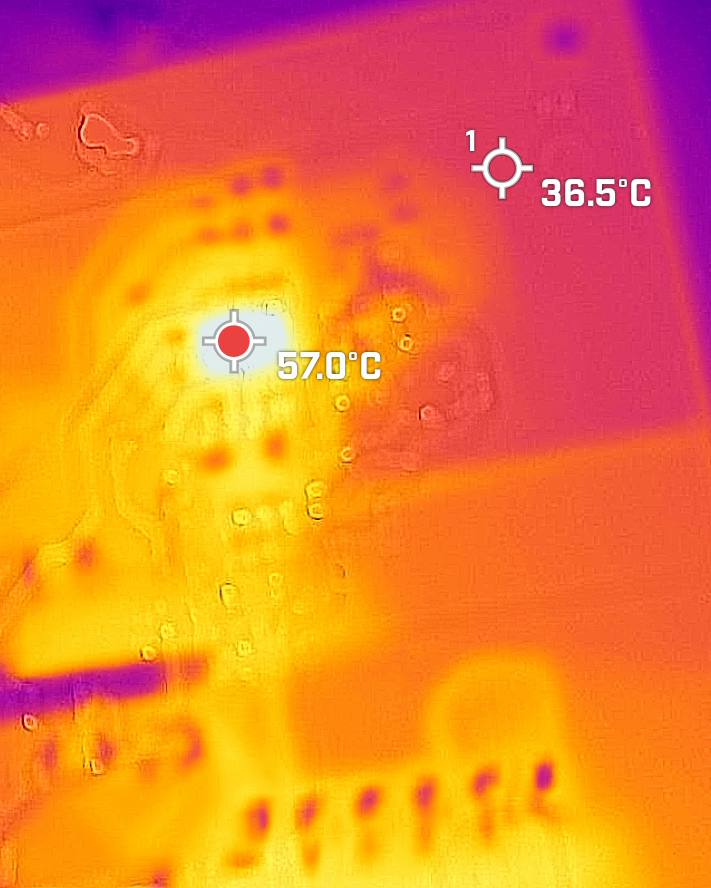

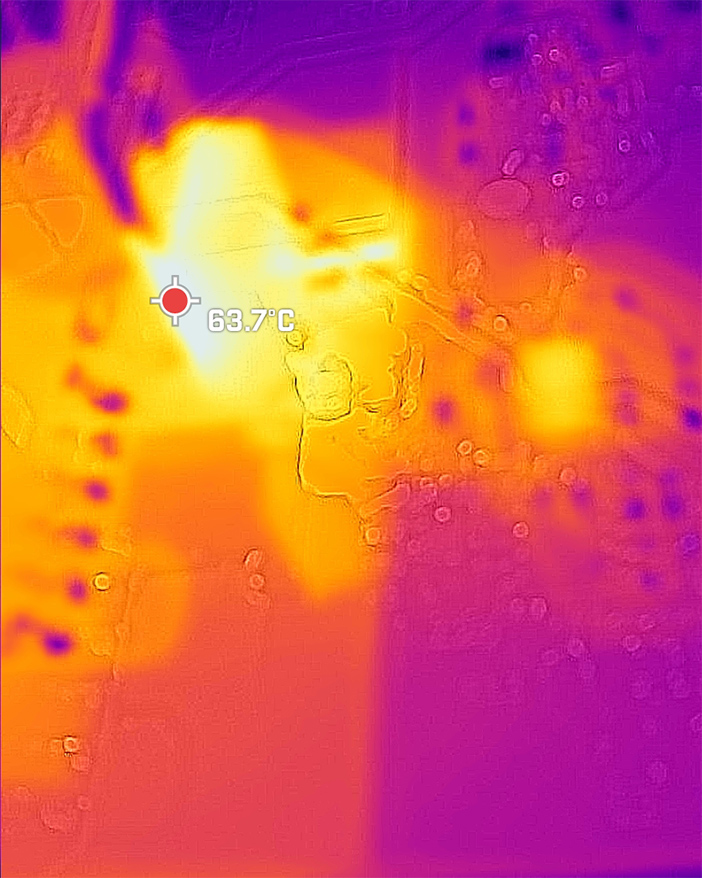

Po ustabilizowaniu pracy przetwornicy impulsowej przede wszystkim sprawdziłem jak zachowują się napięcia pod obciążeniem i jakie temperatury całkowicie obciążony układ osiąga po dłuższej pracy.

Napięcie 5V mimo moich licznych starań pozostało niewzruszone, dopiero przy przeciążeniu o ponad 20% zaczęło spadać, ograniczane trybem prądowym kontrolera. Z kolei 12V, jak wspominałem już wyżej pływało pomiędzy 10,6V a 14,6V i nawet zwarte nie wpływało na linię 5V, ale jako że to nie powodowało istotnego wzrostu temperatury elementów to uznałem to za akceptowalne.

Półprzewodniki mocy bardzo grzecznie zmieściły się w budżecie 40°C przyrostu temperatury, choć nieco zaskoczył mnie grzejący się kontroler – być może kazałem mu zbyt agresywnie pompować prąd w bramkę MOSFET-a. Jakbym miał więcej czasu, to poeksperymentowałbym z rezystorem bramkowym bo z testów wynikało, że tranzystor grzeje się przede wszystkim od strat przy przewodzeniu. Jakbym spowolnił przełączanie większym rezystorem to mogłoby się okazać, że tranzystor grzeje się tylko troszkę bardziej, za to kontroler już prawie wcale. Z grzejących się rzeczy znalazłem jeszcze na płytce rezystory w układzie przetwornicy pomocniczej i zabezpieczenia podnapięciowego. Cóż, zasilanie układów stworzonych do pracy z napięciem 5V napięciem 12V powoduje, że gdzieś tych zbędnych 7V trzeba się pozbyć - wybór padł na atmosferę…

Po ustabilizowaniu pracy przetwornicy impulsowej przede wszystkim sprawdziłem jak zachowują się napięcia pod obciążeniem i jakie temperatury całkowicie obciążony układ osiąga po dłuższej pracy.

Napięcie 5V mimo moich licznych starań pozostało niewzruszone, dopiero przy przeciążeniu o ponad 20% zaczęło spadać, ograniczane trybem prądowym kontrolera. Z kolei 12V, jak wspominałem już wyżej pływało pomiędzy 10,6V a 14,6V i nawet zwarte nie wpływało na linię 5V, ale jako że to nie powodowało istotnego wzrostu temperatury elementów to uznałem to za akceptowalne.

Półprzewodniki mocy bardzo grzecznie zmieściły się w budżecie 40°C przyrostu temperatury, choć nieco zaskoczył mnie grzejący się kontroler – być może kazałem mu zbyt agresywnie pompować prąd w bramkę MOSFET-a. Jakbym miał więcej czasu, to poeksperymentowałbym z rezystorem bramkowym bo z testów wynikało, że tranzystor grzeje się przede wszystkim od strat przy przewodzeniu. Jakbym spowolnił przełączanie większym rezystorem to mogłoby się okazać, że tranzystor grzeje się tylko troszkę bardziej, za to kontroler już prawie wcale. Z grzejących się rzeczy znalazłem jeszcze na płytce rezystory w układzie przetwornicy pomocniczej i zabezpieczenia podnapięciowego. Cóż, zasilanie układów stworzonych do pracy z napięciem 5V napięciem 12V powoduje, że gdzieś tych zbędnych 7V trzeba się pozbyć - wybór padł na atmosferę…

Najważniejszy element, który mnie interesował to moje dziecko, dławik sprzężony TI-EFD20. Zaprojektowałem go celując w pracę w temperaturze 65 stopni, ale wygląda na to, że ewidentnie przestrzeliłem. W najgorszych możliwych warunkach nagrzał mi się on do zaledwie 45°C, więc w zasadzie mógłbym spróbować użyć mniejszego rdzenia. To prawda, że projektując go przyjąłem bardzo ostrożne założenia, czy też jak ktoś to nazwał „założyłem szelki do paska”, ale przerobienie płytki pod mniejszy element z pewnością jest łatwiejsze niż próba wepchnięcia nań elementu większego.

Oczywiście zmierzyłem także sprawność zbudowanego zasilacza impulsowego. Zmienia się ona bardzo mało w funkcji napięcia zasilającego i zawiera w granicach 79-81%. Nie jest wspaniale, ale dramatu też nie ma. Z kilkoma zmianami wierzę, że 85% jest do osiągnięcia.

Galeria zdjęć

Opracowanie:

Jakub Kalus

j.kalus@feryster.pl